伺服阀的高频震荡故障

0 引言

作为电液伺服控制系统的核心元件,伺服阀的好坏直接决定系统的性能。而有些伺服阀在使用过程中,尤其是在使用很长时间后,会出现高频振荡现象,严重时会产生啸叫。对于力反馈伺服阀,高频震荡会加剧弹簧管疲劳破坏而爆裂,使伺服阀失效。因此,对伺服阀高频振荡故障机理的研究显得尤为重要。

1 伺服阀高频震荡现象

伺服阀高频震荡既可以发生在装配调试过程中,也可以出现在使用过程中。一旦出现高频震荡,应立即切断油源,否则弹簧管很快产生疲劳破裂。

1.1 装配调试过程中的震荡[1]

有些伺服阀,在装配调试过程中即会出现高频震荡现象:

1)调试力矩马达部分,仅装衔铁组件,通油,发生啸叫;

2)在某一测试台上性能正常的阀,装在其他测试台上高频震荡;

3)有些阀,常温下性能正常,高温下啸叫;

4)有些流道毛刺没有去除干净的阀,容易发生高频震荡;

1.2 使用过程中的震荡

有些出厂性能正常的阀,使用多年后出现高频震荡现象。此时即使不给指令信号, 甚至不加负载, 只要系统压力足够,伺服阀就会出现高频震荡现象。

2 故障机理分析

对于装配和调试过程中产生高频震荡的原因,田源道学者已经在《电液伺服阀技术》专著中给出了详尽的解释,并给出了抑制啸叫应采取的措施[1]。

对于使用过程中产生高频震荡的原因,国内一些学者也做了研究。林丞学者在《电液伺服阀高频自激振荡问题的初步研究》一文中指出,电液伺服阀产生高频自激振荡与滑阀和负载管道的音频共振有关[2];许益民学者在《三级电液伺服阀零位高频自激振荡机理分析》一文中指出,三级电液伺服阀零位高频自激振荡现象是因小球由线性环节变化为磨损后的非线性环节并产生了极限环振荡而造成的【3】。

笔者根据自己工作中的经验,通过理论分析计算,结合实验验证,发现绝大多数伺服阀之所以产生高频震荡现象,是由于其弹簧管在长期使用过程中发生疲劳破坏、刚度值降低导致的。伺服阀本身是一个闭环系统,其稳定性应符合劳斯稳定判据。当弹簧管的刚度值降低后,系统开环增益特征方程不满足劳斯稳定判据的条件了,即系统失稳,从而引起高频震荡。

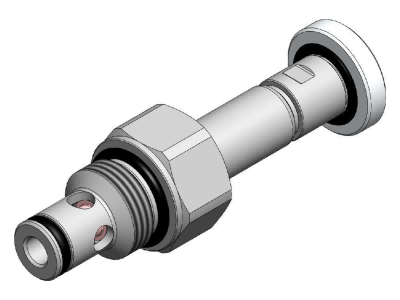

2.1 伺服阀传递函数

力反馈型喷嘴挡板式电液流量伺服阀应用较广,而且大多数三级电反馈伺服阀均采用力反馈型电液流量伺服阀作为先导。因此,本文以力反馈型喷嘴挡板式电液流量伺服阀为例,推过传递函数的推导和分析,揭示产生高频震荡故障现象的机理。

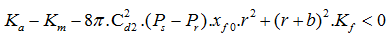

1)将喷嘴挡板特性做小信号线性化处理,则力矩马达动态方程为[4]:

(1)

(1)

式中:Kt为力矩马达中位电磁力矩系数;i为输入电流;Ja为衔铁组件转动惯量;S为拉普拉斯算子;θ为挡板偏转角度;Ba为力矩马达速度阻尼系数; Kf为反馈杆刚度;b为小球中心至喷嘴中心的距离;r为转动中心至喷嘴中心的距离;Xv为阀芯位移;△P为挡板输出负载压差;AN为喷嘴孔面积;Kan为力矩马达综合刚度[5]。

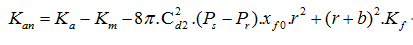

(2)

(2)

式中:Ka为弹簧管刚度,Km为力矩马达磁刚度。

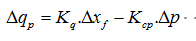

2)前置级流量方程:

(3)

(3)

式中:△qp为前置级流量增量;Kq为前置级流量增益;△xf为挡板位移增量;Kcp为前置级流量压力系数;

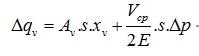

3)滑阀级流量方程【6】:

(4)

(4)

式中:△qv为流入主阀芯两侧油液增量;Av为阀芯端面积;Vcp为挡板一侧喷嘴封闭容腔容积;E为油液弹性模量。

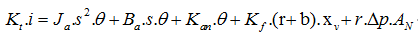

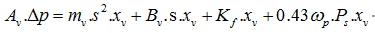

4)空载情况下主阀芯受力平衡方程:

(5)

(5)

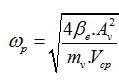

式中:mv为阀芯质量;Bv为阀芯阻尼系数;Ps为系统供油压力;wp为滑阀级液压固有频率,

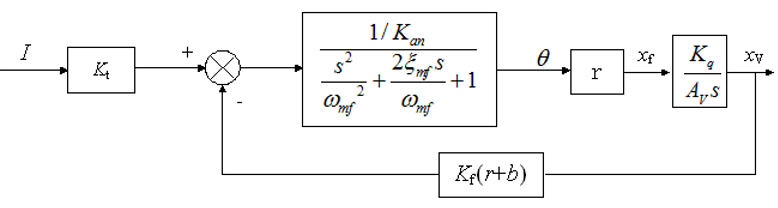

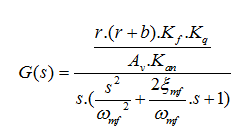

由于阀芯两侧的液压驱动力非常大,因此阀芯质量、液动力、阻尼力可以忽略不计。假设油液不可压缩,联立方程(1)(2)(3)(4)(5),可以求得力反馈型喷嘴挡板式电液流量伺服阀的动态特性传递函数框图:

式中:

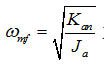

为力矩马达固有频率;

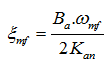

为力矩马达相对阻尼系数(忽略电磁阻尼系数)。

2.2 故障机理分析

伺服阀本身为闭环伺服系统,稳定工作时其传递函数应满足劳斯判据。根据传递函数框图,可求出伺服阀开环增益为:

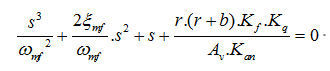

系统特征方程为:

根据劳斯稳定判据,其特征方程应满足[7]:

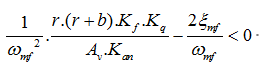

也即:

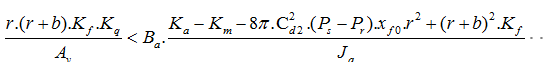

上式中,当一台伺服阀设计定型后,r、b、Av、Kq、Ba、Ja、Km均为定值。由于伺服阀大部分时间工作在平衡点附近、且随着被控量的变化而不断动作,因此长期使用过程中反馈杆刚度Kf、弹簧管刚度Ka由于疲劳损坏,数值会有所降低。

由于和均为变量,且都随着伺服阀使用时间的延长而降低,为了便于分析,可以假设极限情况下,随着Ka值的降低,当

时,不等式右边为负,而左边恒为正值,显然不可能。也即当弹簧管刚度值Ka降低到不等式(9)不再成立时,系统特征方程不再满足劳斯判据,也即系统失稳,伺服阀开始震荡。零位时,流量增益Kq最大,因此也最容易发生高频震荡现象。

3 高频震荡解决措施

3.1 解决措施

为了在弹簧管刚度值Ka减小的情况下,不等式仍然成立,根据式(9),可以采取以下几种措施:

1)给力矩马达退磁,减小衔铁组件极化磁通密度,使磁刚度Km降低。此时不等于右边数值增大,可以满足劳斯稳定判据。

2)降低系统供油压力Ps,当Ps降低后,不等式右边数值增大,可以满足劳斯稳定判据。

3)适当增大回油背压Pr,此时不等式右边数值增大,可以满足劳斯稳定判据。

4)增大喷嘴和挡板间隙xf0,使不等式重新满足劳斯稳定判据。需要注意的是,当增大xf0时,力矩马达综合刚度Kan(不等式右边第二项)固然会减小,但由于喷嘴和挡板间隙的增加,前置级流量压力系数Ba会减小,导致右边第一项力矩马达速度阻尼系数会变大,从而使特征根方程重新满足劳斯稳定判据。

在实际测试时,通过以上几种措施,均可以改善伺服阀高频震荡现象,与理论推导相一致。但由于工况限制,以上四条措施在实际应用中并不可能都实施。

3.2 解决措施利弊分析

1)对于第一条措施,当力矩马达充磁量减小后,伺服阀输出流量会降低,根据ARP490F,伺服阀额定流量有±10%公差【8】。因此在满足额定流量下公差要求下,可以适当降低充磁量,消除高频震荡现象。

2)对于第二条措施,由于负载压力要求,系统供油压力Ps减小的空间并不大。

3)对于第三条措施,在伺服阀设计时,为了消除回油管路压力波动对伺服阀零漂的影响,往往在伺服阀回油处设计有回油节流器。此时再增大管路回油背压意义不明显。可以通过更换节流孔径更小的回油节流器,来提高伺服阀回油腔的背压。

4)对于第四条措施,在设计伺服阀时,为了满足前置级流量增益和压力增益,在力矩马达调试时,喷嘴有零位压力要求。因此在满足喷嘴零位压力下限要求下,可以适当增大喷嘴和挡板间隙xf0。

通过分析,以上四条解决措施中,第一条简单易行,实际应用中也经常采取该措施。如果以上措施均不能消除伺服阀高频震荡,则只能更换弹簧管。

4 结论

1)伺服阀高频震荡,本质是一种失稳,也即不能达到稳态。伺服阀在长期使用过程中,其弹簧管刚度值由于疲劳损坏而降低,导致劳斯稳定条件被破坏,系统失稳而产生震荡。

2)当震荡现象出现后,可以通过适当退磁、降低系统供油压力、提高背压、增大喷嘴与挡板初始间隙等措施予以消除;

3)当以上解决措施均不能凑效时,只能更换弹簧管或者衔铁组件。

参考文献

[1] 田源道. 电液伺服阀技术【M】.北京:航空工业出版社,2008.17-18.

[2] 林丞.电液伺服阀高频自激振荡的问题的初步研究【J】.机床与液压,1985(4):3-7.

[3] 许益民,三级电液伺服阀零位高频自激震荡机理分析【J】.武汉科技大学学报:自然科学版,2008,31(1):50-53.

[4](美)H.E.梅里特,陈燕庆译. 液压控制系统【M】.北京:科学出版社,1976.210-214.

[5] 王春行.液压控制系统【M】. 北京:机械工业出版社,1999.80.

[6](西德)W.巴克,周文译. 液压阻尼回路系统学【M】.北京:机械工业出版社,1980.

[7] 杨叔子, 杨克冲.机械工程控制基础【M】 .武汉:华中科技大学出版社, 2002 .

[8] SAE ARP490 F. Electrohydraulic Servo valves【S】.